为每台车负责 探访上汽集团郑州工厂

2017年9月上汽乘用车在郑州建立的智能化生产基地正式投产,随着第10万辆名爵ZS整车下线,名爵郑州工厂已然发展成为名爵全球样板工厂,名爵ZS就从这里驶向国内以及英国、澳大利亚、智利、以色列等海外市场。

2017年9月上汽乘用车在郑州建立的智能化生产基地正式投产,经过了半年多的生产和建设,2018年7月24日,随着第10万辆名爵ZS整车下线,名爵郑州工厂已然发展成为名爵全球样板工厂,这次我们也是有幸简单参观了上汽这一国际级工厂。

郑州基地建有冲压、焊装、涂装、总装四大工艺车间,并且严格按照上汽全球质量标准建设和管理,技术处于国内领先水准。

MG品牌重要的全球车型,潮流互联网SUV——名爵ZS,就从这里驶向国内以及英国、澳大利亚、智利、以色列等海外市场。

郑州工厂是上汽乘用车在国内建成的第三座生产基地, 于2017年3月开工,同年9月份工厂一期竣工并投产,占地面积1411亩,年产能可达30万辆;2018年2月工厂二期动工,占地面积约1600亩,建成后,预计2019年年底产乘用车产能可达60万辆。上汽乘用车未来将形成三地联动产业格局,三大基地整体年产能将达到120万辆,这一庞大产能将为上汽全球战略提供强大的后援支持。

另外,在郑州政府及上汽集团的推动下,众多的配件生产供应商也纷纷围绕在上汽郑州工厂建立,并且达到信息联动,大大节省了运输成本和时间。

上汽集团还介绍这座工厂为国内智能化程度最高的汽车工厂,敢如此自信主要是因为在车辆生产过程中,这座工厂都达到了非常高的自动化和智能化程度,各车间工艺设计集纳国内外乘用车行业先进技术,且采用环保工艺以及国际级品控。

走进郑州工厂的第一站便是冲压车间,第一眼看到的便是高耸的冲压机床。由济南二机床提供的两条全自动封闭式冲压生产线,从板材的夹取、送料、到生产线上搬运均实现全自动化运行。封闭式设计有助于改善车间工作环境,提升制造品质,生产水平也是达到国内领先地位。

冲压一线设置了4台压机,总吨位达到5400T,SPM达15次/min,可实现自动换模,且时间小于4分钟,在不同车型的生产中基本可以达到无缝对接。

在冲压机床的尾端,是人工检测工台,一组四人共两组的检验工序会对每一个冲压板件进行三道检验。同时一旁的抽检工位还会对每一批产品进行非常细致的抽验,细到工件的每一寸都要进行详细检查,只要发现一处瑕疵,整条冲压生产线都需要暂停,直到解决问题,以如此严格的标准来保证冲压产品的质量。

这人工分检这一工序上,我们还发现了一个与大多数汽车工厂不同的设计,就是这一金属面的操作台,工件在上面滑动进行传递,相对于皮带传送来说,在它上面传递的工件金属碎屑会减少很多,对于工件的质量和清理也都会更有益处。不过缺点就是噪音比较刺耳,工人们也都必须佩带耳塞进行操作。

除了正在全速运行的冲压一线,目前正在调试阶段的二线总吨位更高,达到了国内领先的6400T,具备生产更复杂冲压零件的能力,同时冲压制造的精度更高。待冲压二线投入运行后,以前不得不依靠供应商生产的复杂冲压件,就可以由上汽自己来进行生产,品质和生产标准也就可以把控的更加严格。另外工厂还正在建设独立的开卷落料线,并预计在今年10月投入使用,最高规划生产节拍为75次/min,未来将进一步提升郑州基地冲压车间的生产效率。

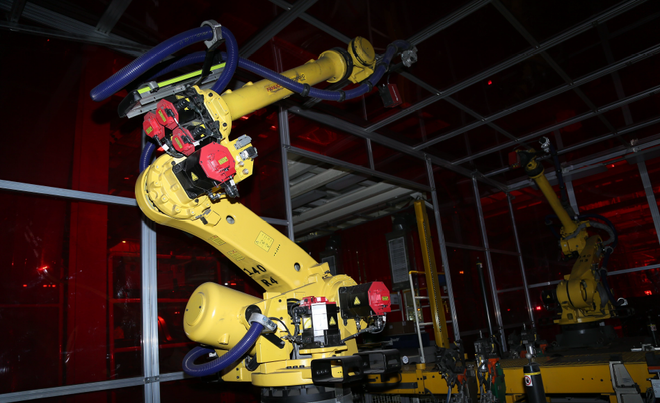

焊装车间也是拥有最有最为先进的技术水准,生产自动化率在焊装车间达到了99.84%。包含底板、侧围、门盖、总拼、表调等高科技工位,548台由世界最大的数控系统厂商FANUC提供的机器人,以及6台迪斯压机,可以实现电阻焊、激光钎焊、CMT冷弧焊、混合气体保护焊、螺柱焊、自动冲压、滚边及涂胶等在内的多种复杂工艺。名爵ZS单车焊点达到2511个,机器人焊点2507个,人工焊点仅有油箱盖上的4个,此外,机器人换枪,焊装品质检测均实现全自动化操作。

目前在最后调试阶段的激光钎焊工艺也是国内最为领先的焊接技术之一,具备焊接强度高、受力均匀、焊缝美观、密封性好、生产环节声光污染小等众多优点,全面投入生产后将会大幅提升车身的焊接质量。

配合激光钎焊的打磨工序采用ACF浮动打磨头,可提升打磨片有效使用量33.3%-66.7%,降低单次打磨消耗量66.7%,单片打磨片打磨车辆增加300%-400%,有效提升打磨品质,同时降低成本。

焊装车间的传送线采用目前国内最先进的适用于高精度车身制造的柔性化总拼单元,总拼工位合成了14台焊接机器人同时工作,可满足6种车型柔性化生产。

在焊接车间传送线尽头的是检验及人工焊装工位,在这个蒙着“红布”的隔间里,也基本是焊接生产线上唯一可以见到人的地方,在这里工人对车身最后的四个焊点进行焊接。

当然,焊装中及焊装后都会对车身都会对质量进行控制以及检测,采用超声波无损探伤、激光在线测量、柔性检具、凿检、破坏性凿检等多种方法,确保交付客户产品的高质量标准。激光在线测量系统实时监控精度,并对所有产品的棱边、孔等空间位置实行100%检测,确保焊装品质,技术规格同样处于行业领先水平。

然后“白车身”就会随着自动传送线去往下一个车间——涂装车间。

在全封闭的涂装车间,共有机器人44台(8台喷胶、36台喷漆),他们分工明确实现喷涂工序100%高自动化操作。同时,在26套调漆系统的配合下,可满足14种颜色车漆的喷涂需求。

为减少喷漆过程中对环境造成的污染,车漆采用国际知名品牌水性环保油漆配方,涂装车间也墙体采用隔热材料,对红外线反射率高达94%以上,减少25%的冷冻机耗能;喷漆室工艺空调采用湿式循环风技术,应用比例高于36%,整体运行能耗降低约20%。在烘房内,采用RTO以及VOC浓缩转轮处理设备,废气排放VOC去除率高达90%以上,实现绿色排放。

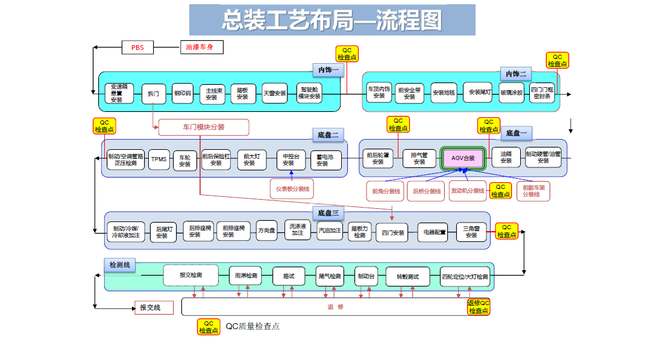

车辆的所有部件最后到达的便是总装车间,这里也是将所有零件拼装成整车最终也是最重要的地方。该车间占地8.66万平方米,分为内饰装配、底盘装配、终线性能检测区域以及物流配料区。

在总装车间里,大多数工序必须由人工来完成,所以准确的分拣也就成了重中之重,为了避免零件错取、漏取,总装车间配备了SPS零件分拣系统。这一系统可以针对不同配置自动标示所需相应零件,并引入灯光管理系统来提醒和指示分拣员以避免出现错漏问题。

分拣完成的零件并不需要人工搬运,而是由这些AGV磁导智能小车来负责,并且服务到位,它们会自动配送至相应的装配工位,全程无需人工介入,省力、智能而且高效。

总装车间具备领先的QCOS关键扭矩控制系统,它负责让总计175台工具设备对涉及车辆安全的280颗关键螺栓进行精确的扭矩控制,且实时监控防错防漏,一旦发现异常做停线处理,拧紧扭矩数据自动保存并可追溯。

在人工装配环节上,其实装配工人并不会像印象中那样依靠肌肉力量来搬举沉重的零部件,所谓工欲善其事必先利其器,他们拥有非常先进且实用的工具作为辅助,在这里质量超过10kg以上的零部件装配,均拥用助力设备辅助,降低工人劳动强度,同时减少事故率、错误率。

接下来,就是给车辆“做系统”了。装配工人利用ECOS离线式数据输入系统实现车辆ECU、TCU、互联智行系统数据的整合离线式输入,采用离线输入方式可以有效减少错误率,提升生产效率。同时该系统还可检查整车的线路状态,防止因线路故障产生的功能缺陷。

经过最后一次人工检测、补充油液等,一辆整车就算正式下线了,然后它就会由工人开着先经过一排连续减速带,这一做法是让活动件充分运行,从而将装配应力快速卸掉。同时,在这里我们也新奇的发现了右舵的名爵ZS车型,没错这就是即将出口海外的车辆,这也刚好说明了这座工厂国际级的水准。

至此,我们对上汽集团郑州工厂的参观就算结束了,对于这座占地面积达到1411亩的工厂来说,我们的探索只能算是走马观花,这座名爵全球样板工厂给我们留下的最大印象便是高标准和严格品控,这也是名爵ZS车型得以热销海外的原因。

-

一到岁末就压力山大?情绪不好,气血失调!这些方式帮你调节2022-01-13气血 春节倒计时腊月初九保健时报社祝大家身体健康 万事如意又到岁末,面对接踵而至的述职、年终总结、年底考核,职场人士备感压力,一些人看着自己一年的任务未完成心生焦虑,难

一到岁末就压力山大?情绪不好,气血失调!这些方式帮你调节2022-01-13气血 春节倒计时腊月初九保健时报社祝大家身体健康 万事如意又到岁末,面对接踵而至的述职、年终总结、年底考核,职场人士备感压力,一些人看着自己一年的任务未完成心生焦虑,难 -

有了黑头怎么办?听听美容医生的建议2022-01-13有了黑头怎么办?听听美容医生的建议黑头是很多爱美人士的一大困扰,常常被别人笑话“草莓鼻”。通常大家看见黑头就想挤,可是挤了没几天就又出现了。也有些人认为,黑

有了黑头怎么办?听听美容医生的建议2022-01-13有了黑头怎么办?听听美容医生的建议黑头是很多爱美人士的一大困扰,常常被别人笑话“草莓鼻”。通常大家看见黑头就想挤,可是挤了没几天就又出现了。也有些人认为,黑 -

胚胎停育是怎么回事?我究竟做错了什么?2022-01-13不少孕妈遇到过这样的情况:怀孕后,满心欢喜地去医院做检查,结果被告知胎停育了,那一刻瞬间感觉被生活折磨的服服帖帖;又或是经历了一段吃叶酸、查孕酮和HCG、打保胎针、吃保胎药

胚胎停育是怎么回事?我究竟做错了什么?2022-01-13不少孕妈遇到过这样的情况:怀孕后,满心欢喜地去医院做检查,结果被告知胎停育了,那一刻瞬间感觉被生活折磨的服服帖帖;又或是经历了一段吃叶酸、查孕酮和HCG、打保胎针、吃保胎药 -

坚持运动身体好 量力而行做得到2022-01-13“运动是不会让人后悔的投资,当你开始爱上运动,健康也会爱上你。”世界卫生组织(WHO)2020年发布的《关于身体活动和久坐行为指南》指出, 任何人,不论年龄、性别或身体

坚持运动身体好 量力而行做得到2022-01-13“运动是不会让人后悔的投资,当你开始爱上运动,健康也会爱上你。”世界卫生组织(WHO)2020年发布的《关于身体活动和久坐行为指南》指出, 任何人,不论年龄、性别或身体 -

又裂开了?冬季为什么容易手脚干裂?2022-01-13秋冬季一到,有些人足跟、足侧等处常易发生 皲裂(俗称裂子),裂子周围皮肤干燥、粗糙、增厚、发硬。裂得深时甚至出血,行走时足跟着地,疼痛难忍,甚为不便。为什么在秋冬会出现手脚

又裂开了?冬季为什么容易手脚干裂?2022-01-13秋冬季一到,有些人足跟、足侧等处常易发生 皲裂(俗称裂子),裂子周围皮肤干燥、粗糙、增厚、发硬。裂得深时甚至出血,行走时足跟着地,疼痛难忍,甚为不便。为什么在秋冬会出现手脚 -

想喝羊肉汤又怕羊肉太温燥?阴阳同补,才是冬天进补之道2022-01-13清补凉粟米煲羊排汤推 荐 理 由:温阳养阴,健脾补肾推 荐 人 群:冬季想要喝羊肉汤又嫌羊肉温燥者配料:3-4人量太子参10g、沙参20g、玉竹20g、百合10g、山楂10g、粟米2根、马蹄50

想喝羊肉汤又怕羊肉太温燥?阴阳同补,才是冬天进补之道2022-01-13清补凉粟米煲羊排汤推 荐 理 由:温阳养阴,健脾补肾推 荐 人 群:冬季想要喝羊肉汤又嫌羊肉温燥者配料:3-4人量太子参10g、沙参20g、玉竹20g、百合10g、山楂10g、粟米2根、马蹄50 -

金荷娜捐三千万韩元 帮助接种疫苗后脑死学生2022-01-1312日,韩国庆南综合社会福祉馆表示,演员金荷娜1月7日捐款3,000万韩元(约新台币69.8万元/2.5万美金)帮助接种疫苗后脑死住院的女中学生。这名女中学生的事情是去年12月26日在青瓦

金荷娜捐三千万韩元 帮助接种疫苗后脑死学生2022-01-1312日,韩国庆南综合社会福祉馆表示,演员金荷娜1月7日捐款3,000万韩元(约新台币69.8万元/2.5万美金)帮助接种疫苗后脑死住院的女中学生。这名女中学生的事情是去年12月26日在青瓦 -

Solo歌手十年专辑销量榜 伯贤与太妍获佳绩2022-01-13据Gaon Chart统计2011年后出道的歌手的专辑销量数据,EXO伯贤以2019年7月发行的首张个人迷你专辑《City Lights》、2020年推出的迷你专辑《Delight》及去年发行的第三张迷你

Solo歌手十年专辑销量榜 伯贤与太妍获佳绩2022-01-13据Gaon Chart统计2011年后出道的歌手的专辑销量数据,EXO伯贤以2019年7月发行的首张个人迷你专辑《City Lights》、2020年推出的迷你专辑《Delight》及去年发行的第三张迷你 -

自曝外表常被评论 58岁叶童吐心声2022-01-1358岁的香港女星叶童日前受访,提到常被外界评论年纪和外貌状态,她霸气回应:“对于演员来讲,自己的年龄不是问题!”叶童17岁就进入演艺圈,因主演喜剧电影《表错七日情》夺

自曝外表常被评论 58岁叶童吐心声2022-01-1358岁的香港女星叶童日前受访,提到常被外界评论年纪和外貌状态,她霸气回应:“对于演员来讲,自己的年龄不是问题!”叶童17岁就进入演艺圈,因主演喜剧电影《表错七日情》夺 -

大火烧毁养鸡场 1万只鸡一夜变“烧鸡”2022-01-13凌晨一场大火,夺走养鸡场约1万条肉鸡的生命,造成业者在新年前蒙受惨重损失。一万鸡只一夜间变“烧鸡”,而这场大火是于今晨3时许,发生在石隆门一间养鸡场。当地消拯

大火烧毁养鸡场 1万只鸡一夜变“烧鸡”2022-01-13凌晨一场大火,夺走养鸡场约1万条肉鸡的生命,造成业者在新年前蒙受惨重损失。一万鸡只一夜间变“烧鸡”,而这场大火是于今晨3时许,发生在石隆门一间养鸡场。当地消拯